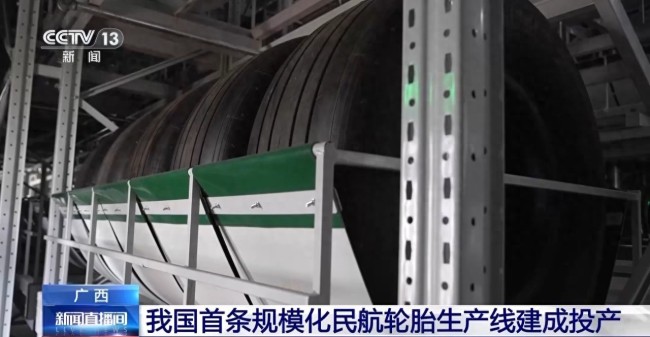

中国中化在广西建成了我国首条规模化民航轮胎生产线,每年可生产10万条高性能民用航空轮胎。这条生产线安装了80多台高端工艺装备,实现了从原材料到最终产品的全流程制作,是国内第一条数字化民用航空轮胎生产线。

该生产线可以生产国内外6个机型12个规格的航空轮胎,年产量达到10万条。此前,这里生产的轮胎产品已与C909、B737、A320等机型完成了适配验证,技术性能达到国际标准要求。下一步将加快打通市场,力争在国内外各航空公司进入大规模商用。目前,我国民航系统飞机轮胎98%依赖国外进口。

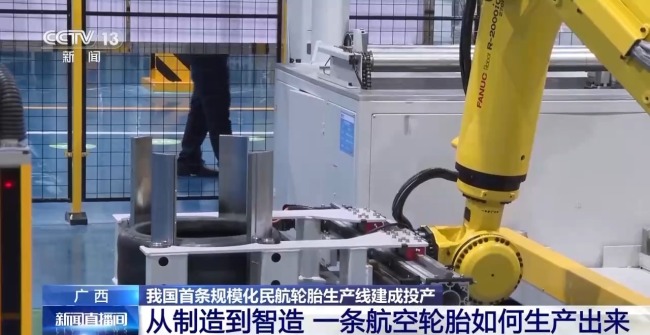

中国中化桂林蓝宇公司负责人表示,全球能生产航空轮胎的企业只有十余家,这条生产线的建成实现了我国航空轮胎先进制造的关键突破,产能可以覆盖当前国内需求的40%左右。此次投产的轮胎生产线自主定制开发率达68%,采用23套智慧导引运输系统,建立自动仓储货位2.6万个,近2万个传感器实时采集跟踪,实现全链条自动化生产和智能化调度监控,大幅提升产品品质,保障民航客机飞行安全。

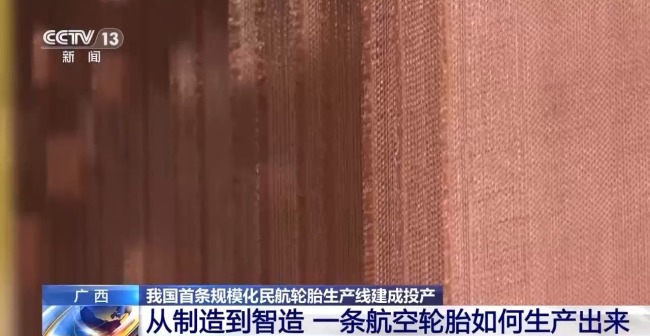

整个生产线包括密炼、压延压出、裁断、成型、检测等十几个工序,每一步都需要极其精准精确。密炼工序需要将一百多种原材料混合在一起,主要原材料是具有自主知识产权的天然橡胶,其综合性能比其他产品提升了20%,大大提升了飞机轮胎的安全性和可靠性。

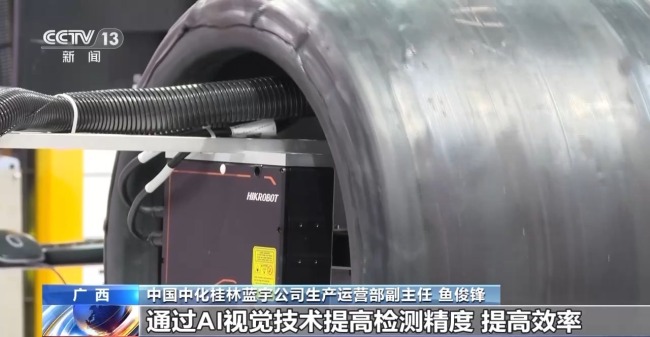

在轮胎的压延压出环节,多种薄如纸的胎体帘布被压制到一起以增强轮胎性能,确保每一个部件精度的稳定性至关重要。新投用的生产线上还采用了机器人和AI技术,用于设备巡检、智能质检和关键工序替代,使产品质量更为可靠。

作为国内首个航空轮胎数字化工厂,智能化达到世界一流水平,生产规模目前是国内最大的。与此同时,我国首套复杂工况航空轮胎起降测试平台正式上线,对轮胎性能进行验证。该测试平台可在室内模拟轮胎在“超高加速度起飞、超高加载速率、异物损伤试验”等复杂环境下的起降测试,为民航轮胎研发提供数据支持和验证。这套系统填补了我国在该领域的测试能力空白,大幅提升了我国民用航空轮胎的设计和研发能力。

随着我国航空运输业的快速发展,航空轮胎市场的需求量也在不断增加。中国中化日前发布的C909、A320、B737等6个机型12种规格的民航轮胎,所有产品具备完全自主知识产权,可覆盖我国80%民航机队配套品类需求。C909飞机轮胎已经在成都航空、华夏航空进行了试用,平均使用寿命超过了两百个起落。据预测,到2035年,我国民航运输机年起降次数将达到3000万次,航空轮胎的需求量有望达到150万条/年的消耗量。

转载请注明来自福锐宝TOP,本文标题:《国产航空轮胎实现从零到一的突破 首条规模化生产线投产》

豫ICP备2023019960号-1

豫ICP备2023019960号-1